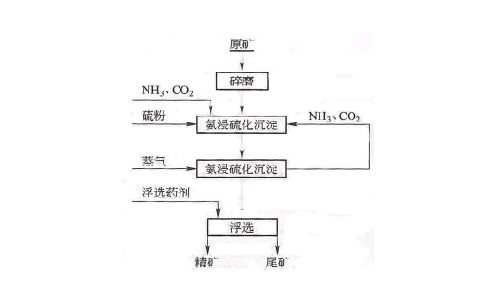

氨浸—硫化沉淀—浮选法是在加压浸出过程中,加元素硫(硫粉),在氧化铜矿物被NH3— CO2溶解后,立即又被沉淀为硫化铜。矿浆不经过固液分离而直接进行蒸馏,在回收了NH3和CO2之后,沉淀的“人造硫化铜”和矿石中原有的自然硫化铜一并用常规浮选法回收,产品为浮选精矿。

氨浸—硫化沉淀—浮选法原则选矿工艺流程图如下:

与全氨浸流程相比,该法具有如下优点:

1、原矿中的硫化铜矿物不需要氧化浸出。仍可保持其自然状态而随后与人造硫化铜一并浮选。这就简化了浸出工序中原有的氧化过程。

2、省去了庞大的固液分离工序。这不仅大大简化了流程,减少了设备,也避免了固液分离过程中铜和各种试剂的损失。

3、由过去的溶液蒸氨改为矿浆直接蒸氨,热耗碱少,蒸馏塔结疱问题也大为缓解。不足之处是最终产品为铜精矿。

东川矿务局汤丹氧化铜矿的小型及工业试验表明,对于氨浸—硫化沉淀—浮选法的基本条件是:矿石粒度为55% -0.074mm(-200目),液固比1∶1,浸出温度140℃。 和 浓度分别为5mol/L和2.5mol/L,浸出时间2-3h,硫量为理论量的1.3-1.5倍。

该矿采用氨浸—硫化沉淀—浮选法的半工业试验结果同常规硫化—浮选法半工业试验结果对比情况如下表所示。

汤丹难选氧化铜矿氨浸—硫化沉淀—浮选工艺与常规硫化—浮选试验结果:(氧化铜矿的直接浮选工艺流程)

|

工艺 |

原矿品位/% |

精矿品位/% |

尾矿品位/% |

铜回收率/% |

|

氨浸—硫化沉淀—浮选法 |

0.625 |

25.45 |

0.062 |

90.36 |

|

常规硫化—浮选 |

0.595 |

10.09 |

0.167 |

73.09 |

从表中看出,氨浸—硫化沉淀—浮选工艺确实取得了突破性进展,铜回收率提高17%,精矿品位为原来一倍半。

以上内容就是云南东川汤丹氧化铜矿的氨浸—硫化沉淀—浮选法,更多铜矿选矿工艺流程或铜矿选矿技术与铜矿选矿设备资讯,欢迎致电或者留言进行咨询,有专人为您详细解答,昆明昆重竭诚为您服务!

咨询热线

13529439066(同微信号)